Produttore professionale di componenti pneumatici da oltre decenni

Ci siamo concentrati sulla produzione di valvole, cilindri e altri prodotti pneumatici con un'elevata reputazione del marchio e una ricca esperienza nelle applicazioni industriali.

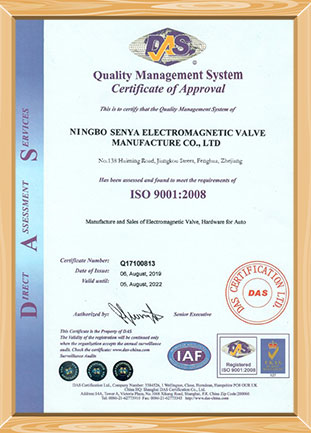

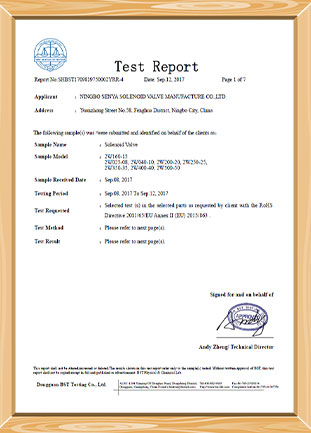

Impegno per una qualità superiore

Notizie recenti

-

Valvole direzionali pneumatiche: perché sono essenziali per un controllo efficiente dell'aria?

Le valvole direzionali pneumatiche sono una parte fondamentale di qualsiasi sistema di aria compressa. Se u...

-

Come scegliere la giusta elettrovalvola a 2/2 vie?

Nell'automazione industriale, HVAC, trattamento delle acque e sistemi di controllo dei fluidi, il ...

-

Cosa sono i raccordi automatici pneumatici?

I raccordi automatici pneumatici sono componenti di collegamento ampiamente utilizzati nei sistemi pneumati...

-

Cinque fattori chiave da considerare nella scelta delle apparecchiature per il trattamento dell'aria

Apparecchiature per il trattamento dell'aria è una parte cruciale dei sistemi industriali, sopra...

-

Come migliorare la durata e l'efficienza di un cilindro pneumatico?

A cilindro pneumatico è un dispositivo meccanico comune ampiamente utilizzato nell'automazione,...

-

Qual è esattamente la funzione di una valvola direzionale pneumatica? Una lettura obbligata per i principianti!

Nelle moderne apparecchiature meccaniche, vari componenti pneumatici come cilindri, pinze e attuatori funzi...

-

È necessario pulire l'elettrovalvola a 2/2 vie?

1. Perché a Elettrovalvola a 2/2 vie Hai bisogno di pulizia? Prevenzione del grippaggio del fus...

-

Cosa sono le valvole direzionali pneumatiche?

Valvole direzionali pneumatiche sono componenti di controllo del nucleo nei sistemi pneumatici, utili...

-

Quando è necessario sostituire il cilindro?

1. Sette situazioni in cui il cilindro deve essere sostituito (1). Grave u...

-

Errori di unità di trattamento dell'aria comuni

Unità di trattamento dell'aria Controllare la pressione di uscita dell'aria compressa. Rice...